Foundry & industrial processing Machinery EQUIPMENT & SYSTEMS

U.S. & Canada Call 1.800.457.5456

Principios Básicos del Mezclado de Arena

Inicio Artículos Principios Básicos del Mezclado de Arena

Simple Solutions That Work!™, Volume 1, Sept. 2014

Written - Jack Palmer

Jack Palmer

President

Palmer Manufacturing & Supply, Inc.

Ken Strausbaugh

Technical & Testing Manager

Palmer Manufacturing & Supply, Inc.

Puntos sobresalientes del Artículo:

El mezclado de cualquier material o de una combinación de ellos se acompaña con movimiento del material contra sí mismo. La mezcladora, independientemente de su diseño o de los materiales a reunir, solamente existe para lograr una distribución uniforme de los componentes. Sin importar si se mezcla concreto, polímeros, líquidos, polvos o arena de sílica con distintos agregados quími-cos, el propósito de la mezcladora consiste en revolver a los materiales contra sí mismos.

En nuestra industria mezclamos arenas con muy pequeñas cantidades de diferentes ligantes químicos, con propiedades distintas y variables. La arena que sale de la cámara primero obviamente no es la misma que sale unos pocos segundos detrás, no hay nada que se con-traponga al avance de la primera arena. Con la tecnología actual (temporizadores, caudalímetros, sistemas de válvulas), no podemos alejarnos de esta premisa básica; buscando que la primer arena sea usable y que sea exactamente igual que la arena que le sigue detrás.

Es un proceso sencillo tomar los 1 ó 2 segundos de arena que sale de la mezcladora y colocarla en los moldes tan pronto como se cubre el patrón. Un operador de mezcladora motivado y entrenado adecuadamente desperdiciará muy poca arena.

El propósito de la mezcladora continua es producir un molde o corazón de calidad usando la cantidad justa de ligante para obtener el resultado deseado en las piezas coladas al menor costo posible. Los productos químicos son un porcentaje elevado del costo de la pieza fundida. Un porcentaje bajo de resina reduce costos, facilita el proceso de recuperación de la arena y mejora la atmós-fera de trabajo.

Temperatura de la Arena

Es importante controlar la temperatura para mantener los niveles de productos químicos tan bajos como sea posible. El rango de temperatura preferido para la arena y mezcla de resina es de entre 85 y 95oF (29 y 35oC). El tiempo programado para sistemas autofraguantes fenóli-co uretánico (PUNB) se duplica o bien se corta a la mitad por cada cambio de 2oC en la temperatura de la arena. A menos que se tenga bien controlada la temperatura de la arena, la tasa de producción sufre. Aun si la franja de tiempo se reduce con catalizador adicional (costoso) la evaporación de los solventes sigue demorada debido a la baja temperatura de la arena que trae aparejado un mayor riesgo de defectos por gas atrapado.

Calentar la arena con un elemento tradicional de re-sistencia fluidizado puede ser costoso ya que el aire comprimido se encuentra fresco y consume por lo tanto energía para elevar la temperatura de la arena 10-15oC a los valores de caudal requeridos

Este alto requerimiento de Kw. se puede sumar al con-sumo mensual de electricidad si es un sistema basado en demanda. Si bien la temperatura final es importante, su consistencia y repetibilidad lo es también. Los costos de inversión de capital de operación de calentadores de are-na correctamente dimensionados son altos, pero usual-mente pueden justificarse con la baja de consumo de resina, aumento del nivel de producción, menor descarte de moldes/corazones y un producto más consistente.

Temperatura de la Resina

El control de la Temperatura de la Resina es importante para una medición consistente y un mezclado óptimo. Algunos productos químicos experimentan un aumento significativo en su viscosidad cuando baja la temperatura. Este aumento de viscosidad puede enlentecer la velocid-ad de las bombas de desplazamiento positivo disminuy-endo el caudal de esa sustancia. Esta disminución de caudal en la cámara de mezcla que procesa arena por el lapso de 1 a 3 segundos puede ser suficiente para dificul-tar la distribución uniforme de los químicos en la masa de arena.

Las respuesta normal para resinas frías es instalar un calentador de tambor o lámparas calentadoras. Aun-que son útiles, pueden ser problemáticos; si se los deja demasiado tiempo o a muy alta temperatura, las carac-terísticas de la resina pueden cambiar drásticamente. Las velocidades de transferencia de calor relativamente lentas de los productos químicos en un tambor previenen el calentamiento uniforme de los contenidos completos. Los químicos cerca de la pared pueden sobrecalentarse mientras que en el centro del tambor se mantiene la temperatura original. Alta temperatura en una porción del fluido en el contenedor puede provocar evaporación del solvente o el progreso de la resina. Con este método de control de la temperatura pueden variar el comporta-miento, viscosidad y características de medición de los químicos.

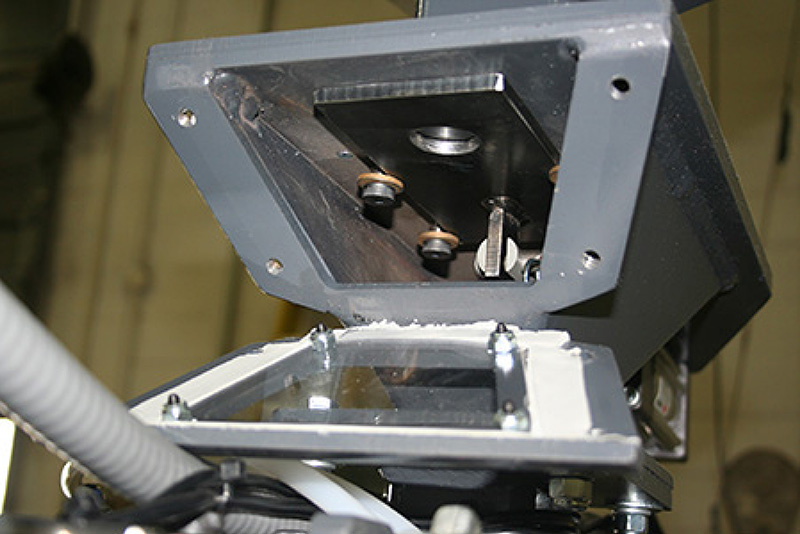

Air assisted jet assembly removed from the mixing chamber for physical calibration.

Un método mejorado de control de temperatura usa una bomba de recirculación exclusiva toma el químico del fondo del contenedor, lo hace pasar a través de un dispositivo de calentamiento en línea y lo devuelve a la parte superior del contendor. Este sistema mantiene los químicos dentro del contenedor a la misma temperatura en todo momento. Los agregados a este contenedor no pueden nunca ser más del 25% del tamaño del tanque para permitir que el sistema de calentamiento se recupere tan rápidamente como sea posible mientras está producción.

Las tuberías de distribución a la mezcladora deben incluir válvulas diversoras ubicadas tan próximas a las entradas a la mezcladora como resulte práctico para mantener la Temperatura de la Resina en todo el recorrido hacia la mezcladora.

Diseño de la Mezcladora

Una mezcladora continua de arena de alta velocidad diseñada apropiadamente requiere una cumplir con unos criterios. Aunque una mezcladora es un mecanismo muy simple en sí misma, se precisa una gran cantidad de tecnología para resultados óptimos.

La eficiencia del Mezclado depende del tiempo de retención, velocidad en la punta de la cuchilla, espesor de la arena en el interior de la cámara y potencia.

Tiempo de Retención

Si la mezcla está en la cámara por un periodo muy corto de tiempo, hay riesgo potencial de moldes/corazones débiles, manchas, pelotas de resina, etc. como resultado de una dis-persión inadecuada de los productos químicos. Si el tiempo de residencia es demasiado largo, puede que se exceda el tiempo de la mezcla y/o el calentamiento de la mezcla. Cualquiera de ellos puede producir el quiebre de la arena provocando corazones o moldes quebradizos. Cada aplicación es diferente en relación al tipo de arena, forma, análisis de malla, aditivos secos a la arena y propiedades físicas y químicas. Tiempos de retención may-ores traen como resultado un postflujo de pequeñas canti-dades de arena. Se requiere una evaluación adecuada de cada aplicación particular para optimizar el tiempo de retención.Velocidad medida en la punta de la cuchilla

El tiempo de retención se controla mediante el ángulo de la cuchilla y las rpm (velocidad en la punta de la cuchilla). Se determina el diseño a partir de ensayos cuidadosos junto con el historial de mediciones de resultados. Algunos sistemas funcionan mejor con baja velocidad/larga retención, mientras que para otros sistemas puede funcionar lo opuesto.La combinación de variantes de tres ángulos de cuchillas diferentes; 45o hacia delante, 0o y 45o inversos, pueden mezclar de manera eficaz virtualmente cualquier arena en una mezcladora continua. Deben evitarse las cuchillas roscadas de distancia variable ya que se aflojan, toman mayor tiempo para su instalación y dan lugar a la posibilidad de desalinearse.

Se logra usualmente un mezclado centrífugo satisfactorio con velocidades en punta de cuchilla de entre 1,250 y 2,500 pie/min (6,35 – 12,7 m/s) en una mezcladora de longitud práctica. A esta velocidad, la mezcla de arena/resina se frota activamente contra sí misma en una capa periférica a lo largo de la pared de la cámara de mezcla.

Espesor de la arena en el interior de la cámara

Hay una cantidad mínima y una máxima de cantidad de arena que puede mezclarse eficientemente para un tamaño dado de mezcladora. Poca arena hace que no haya suficiente masa para reunir. Demasiada arena provoca que la arena en la porción de la pared interior no se roce a la misma velocidad.Potencia

Debe disponerse de potencia suficiente para mantener una velocidad consistente en la cuchilla. Mientras en muchos casos pueden usarse los motores standard con 890, 1150 y 1750 RPM, pueden usarse motores de frecuen-cia variable (VFD) para lograr una velocidad óptima para una combinación de producción, sistema de resina y arena (tamaño de grano, forma y análisis de malla). Usualmente deben evitarse los diseños con caja de velocidad y/o cor-reas de transmisión ya que son complicaciones mecánicas innecesarias y costosas.

Medición de los Materiales

La precisión y repetibilidad del agregado de material es crítico. El mismo libre flujo de arena es crítico para asegurar un caudal consistente en el proceso autofraguante. El agua es el beso de la muerte – tan poco como un 0.2% de humedad en la arena alterará el caudal de la arena de forma masiva. También inhibirá la acción química de los agregados.

La arena por su naturaleza no se deja medir con precisión en comparación a los niveles que se alcanza con los líquidos. Un sistema de medición de orificio fijo es óptimo para la arena. Si se utiliza una compuerta desli-zante, debe ser un agujero, no una placa que impacta en un freno ajustable. El orificio fijo permite un flujo regular y repetible de arena hacia la cámara. Las mezcladoras articuladas con un diseño de compuerta medidora “Dam gate” debe tener un soporte rígido bajo la correa para mantener la relación entre la parte inferior de la compuerta y la parte superior de la correa tan consistente como sea posible.

Los polvos finos que a veces se requieren para un acabado superficial o metalúrgico necesitan una dispersión uniforme. Estos polvos son usualmente muy difíciles de medir ya que tienen la tendencia a aglomerarse y formar huecos. Hay algunos que llegan a tener un ángulo negativo de reposo.

La mejor tecnología disponible para medir pequeñas cantidades precisas de estos polvos es un diseño helicoidal sin centro de manguera de pared flexible. La tolva de material uretánico se “masajea” externamente lo cual mantiene al polvo activo y con una densidad consistente alrededor de la hélice sin centro; esta hélice se usa en reemplazo del tradicional tornillo tipo auger ya que no se “empaca” con material. Al mantener consistente la densidad del material y muy preciso el con-trol de los rpm de la hélice, pueden medirse de manera precisa cantidades de polvos difíciles. Es crítico que la hélice rote al menos a 45 rpm y a no más de 200 rpm. Cualquier dispositivo de descarga de tipo tornillo mueve el material de manera pulsante ya que cada descarga empuja una cantidad determinada fuera del alojamiento. Al funcionar a por lo menos 45 rpm este pulso se minimiza. Velocidades menores producirán la cantidad correcta de polvo por minuto, se necesita la cantidad correcta por segundo. Esto es crítico debido a que el tiempo de retención de la arena en una mezcla-dora moderna de alta velocidad es usualmente se sólo 2-5 segundos. Velocidades de hélice por encima de 200 rpm no dan al material tiempo suficiente para reaccionar entre entregas dando como resultado un flujo de material impreciso y no repetitivo. La velocidad de la hélice se mantiene dentro del rango correcto al seleccionar el diámetro apropiado de la hélice.

Hay gran cantidad de equipos de medición disponibles para productos químicos líquidos para fundición. Primero debe establecerse la compatibilidad de los materiales y luego considerar la precisión, repetitividad y durabilidad de los instrumentos de medición de resinas. Los tres criterios determinantes al elegir el equipamiento requerido para una aplicación dada son: rango de entrega, densidad y viscosidad del compuesto.

Orifice-based slide gate metering device (window guard removed for photo)

Si bien es importante mantener un caudal de resina preciso, no siempre se necesita una precisión de más/menos 1% del caudal total. Una precisión de 1/10 por ciento ciertamente se obtiene con la tecnología de hoy día en caudalímetros por Coriolis, aunque no siempre se justifica por su costo.

Una bomba de engranajes de tolerancia ajustada acoplada a un sistema impulsor de diseño adecuado resultará en un caudal de entrega consistente y repetible. No existe una bomba de engranajes que sea de despla-zamiento positivo. Hay tolerancias de encastre en cual- quier bomba de tipo engranaje que deben mantenerse para permitir que las partes se muevan una contra otra. Esto normalmente se llama slip – es la cantidad de líqui-do que hace bypass o desliza más allá de los engranajes. Usualmente es mínima, pero es una consideración a tener en cuenta ya que las bombas de bajo costo tradi-cionalmente tienen más slip o pérdidas, ya que es menos costoso para el fabricante holgar las tolerancias. Debe considerarse el slip de la bomba que, como función de la velocidad, aumenta a menores velocidades, en el momento de diseñar la bomba.

Una bomba rotando a una velocidad demasiado alta puede cavitar y resultar en desgaste prematuro. La construcción de la bomba, tamaño y la velocidad de la rotación son muy diferentes dependiendo según tipo de líquido, caudal y viscosidad.

Igualmente importante en el sistema de bombeo es el motor. Mantener exactas las rpm es crítico pero mantener la velocidad de rotación correcta por segundo es aún más crítico. Si se diseña un sistema con el impulsor o bomba mal dimensionados para el sistema dado de resina, es muy probable que una calibración cuyo ensayo mostró resultados repetibles de flujo por minuto aún tenga variaciones significativas por segundo. Los motores de corriente directa con control de veloci-dad y los motores de corriente alterna con Variador de frecuencia VFD están probados para entregar una velocidad variable repetible en un amplio rango de ve-locidades. Pueden usarse PLCs con retroalimentación de tacómetros o dispositivos caudalímetros para controlar los caudales ajustando la velocidad de los motores.

Los tacómetros solamente miden los rpm del motor o bomba mientras que los dispositivos de monitoreo de fluidos realmente miden la velocidad del flujo del fluido. Hay cantidad de dispositivos de monitoreo de caudal pero los más usados son volumétricos (engranado dual), de flujo másico (Coriolis) o magnético (conductividad eléctrica). Los resultados de salida de todos estos dispositivos se usan entonces para ajustar la velocidad del motor para lograr la velocidad o caudal deseados.

Es crítico con cualquier sistema medir/verificar físicamente los caudales de químicos en la cámara de mezcla. Muchas veces vemos que las personas confían en una lectura de un valor configurado o de rpm o bien ver-ifican el caudal usando una válvula de 3-vías justo luego de la bomba para asegurar el caudal correcto. Mientras que la mayoría de las veces será correcto, la medición en la cámara de mezcla siempre es correcta. Debe quitarse el accesorio de la cañería que va hacia la cámara, aun si se quita la manguera que va al conector, hay posibilidad real de que este accesorio esté restringido aún si el sistema se equipa con aire de purga. Debe usarse una medición físi-ca con periodicidad para verificar la precisión del caudal.

El sistema de control del caudal debe equiparse siempre con un temporizador de calibración para asegurar que el ciclo de calibración, (usualmente 30 segundos) sea siempre el mismo. Hay una gran variación porcentual entre 28 y 32 segundos, lapso que es común cuando se utiliza un reloj para calibrar a mano.

Una medición de alta calidad que se calibra regularmente es una parte clave del sistema de control. Necesita ser lo suficientemente durable soportando la atmósfera de trabajo de una fundición y a la vez lo suficientemente precisa para asegurar una medición dentro de una tolerancia aceptable para el proceso.

Para una máquina tan sencilla como un a mezcladora, podría haber miles de problemas potenciales. Usualmente estos problemas se asocian con mantenimiento o limpieza inadecuados. Es crítico realizar mantenimiento, calibración y limpieza a inter-valos regulares para una producción de moldes y cora-zones de calidad. Es mucho mejor atajar los problemas en el área de moldeo. Sino la alternativa es descubrir los defectos relacionados con un mal molde o corazón al limpiar la pieza o, peor, al mecanizar, o aún peor, que vuelva como rechazo del cliente. La cantidad de tiempo dedicado al mantenimiento y calibración de la mezcladora es infinitesimal en comparación con los costos de negligencia en hacerlo rutinariamente.

Por mucho, la mayoría de los casos de service que nos piden resultan ser simples inconvenientes de cañerías. Un sistema de cañerías adecuadamente diseñado con la carga de alimentación por encima de la bomba (lo cual provee una buena succión ), con la bomba como punto más bajo del sistema y la entrada a la mezcladora sobre la bomba, pero debajo de la descarga de la alimentación, producirá un rendimiento preciso y repetible. Cambiar regularmente mangueras, cañerías y accesorios, resultará mucho más económico a largo plazo.

No es inusual que se pierdan horas o incluso días de producción sencillamente debido al colapso interno de una manguera, obstrucción en cañerías, mangueras inapropiadamente desviadas y cosas por el estilo.

Probablemente el elemento más crítico para la producción confiable y consistente día a día es la limpieza de la cámara de mezcla. Solamente es necesario realizar una limpieza regularmente de las cuchillas, eje y la descarga de la cámara. La limpieza debe hacerse con cada turno o cada día. Solamente toma unos pocos minutos limpiar la cámara regularmente. Ya sea una vez por turno o una vez al día, o luego de determinada cantidad de horas de operación, se necesita hacer limpieza de manera regular.

También importante es nunca limpiar el interior de la cámara de mezcla a menos que se estén reemplazando las cuchillas. Debe haber una holgura mínima entre el filo de la cuchilla y el interior de la cámara de mezcla para asegurar que toda la arena se mezcla. Cuando la cuchilla se va desgastando, el recubrimiento se regenera lo que mantiene una mínima distancia entre el final de la cuchilla y el interior de la cámara de mezcla.

La mezcladora continua de alta velocidad es una componente crítico en el proceso de producción de piezas fundidas y como tal merece y requiere una atención rigurosa a sus detalles.

Copyright © 2024 Palmer Manufacturing & Supply, Inc. | Terms and Conditions | Privacy Policy

Web published by Marketing Options, LLC.